Yazan: Özkan Hizaroğlu

ÖZET Eklemeli imalat bünyesinde bulunan hızlı prototipleme, prototip model veya kişiye özgü ürün tasarımı ve imalatında, zaman, maliyet ve doğruluk açısından geleneksel imalat yöntemlerine göre büyük bir avantaja sahiptir. Diz protezi üretimi bu güne kadar geleneksel imalat yöntemi kapsamında gerçekleştirildi. Hassas döküm ve sonrasında talaşlı imalat süreçlerinin uygulanabiliyor olmasının temelinde seri üretim ve bunun için gerekli olan standartlaştırma mantığı yatmaktadır. Belirli bir ölçü tolerans değeri içinde kalan farklı kemik geometrileri ortak bir ölçüye indirgenmekte ve sınıflandırılmaktadır. Örneğin, ülkemizde femoral komponent protezi 2, 4, 6, 8, 10 olmak üzere 5 farklı ölçüde sınıflandırılmakta bu durum sonucunda, protez hastaya yeterli uyum sağlayamamaktadır. Hasta ile protez arasındaki bu zayıf uyum beraberinde protezin aşınmasına ve gevşemesine yol açmakta, ağrılı bir süreç ile beraber revizyon kaçınılmaz olmaktadır. Hastanın kemik yapısına ve ölçüsüne göre protez tasarlayıp imal etmek, protez ömrünü uzatmak ile beraber doku ve protez arasındaki uyuşmazlıklardan kaynaklı bazı komplikasyonlar, aseptik gevşeme, yanlış yük dağılımının önüne geçmektedir. Bu çalışmada, mevcut bir femur yapısı hastaya özgü bir kemik modelinden alınarak FDM ile hastaya özgü modelin ortaya konulmasını kapsamaktadır.

GİRİŞ

Hızlı prototipleme, eklemeli imalat teknolojisi kullanarak fiziksel nesnelerin otomatik olarak oluşturulmasıdır. Hızlı prototipleme (HP) için ilk teknikler 1980'lerin sonlarında kullanıma girmesiyle modeller ve prototip parçaları üretmek için kullanıldı. Bu teknoloji, günümüzde çok daha geniş bir uygulama yelpazesinde kullanılmakta ve seri üretime kıyasla küçük sayılarda parça üretmek için kullanılmaktadırlar. Hızlı prototiplendirme, otomotiv, havacılık, tıbbi ve tüketici ürünleri endüstrisinde yaygın olarak kullanılmaktadır[1]. Bir modeli veya bileşenlerini üretmek için fazla malzemeyi çıkaran geleneksel talaş kaldırma imalatın aksine, eklemeli imalatı katmanlar halinde nesneler oluşturur ve zımpara dikişleri veya dijital model hatası ile ilişkili yüzey düzensizlikleri gibi daha az post prodüksiyon sonlandırma gerektirir[2].

Eklemeli İmalat (Additive Manufacturing-AM) teknolojilerinin sürekli geliştirilmesi, çeşitli sektörler arasında araştırma anlamında endüstriden hızla artan bir ilgi çekti[3]. Bu durum sonuçlarından biri olarak, Stratasys Inc. tarafından ABD'de geliştirilen FDM, 1990'lı yıllardan itibaren imalat sanayiinde eklemeli imalat tekniklerinden biri olarak yaygın şekilde kullanılmaya başlandı[4]. Füzyon Biriktirme Modellemesi (FDM), işlevsel bileşenlerin imalatı için kullanılan bir eklemeli imalat tekniğidir ve daha az insan müdahalesi ile daha kısa ürün geliştirme süreleri gibi avantajlara sahiptir. Malzeme ekstrüzyon yazıcıları, motorlu malzeme baskı ekstrüzyon makineleri veya püskürtme memeleri ile donatılmış, 3 eksende ileri ve geri hareket ettirilebilen bir robot kola sahiptir; bu sayede baskı malzemesi soğumuş bir yapı platformuna yerleştirilebilir.

Mevcut tüm HP yöntemlerinden FDM, sıcaklığa bağlı termoplastik elyafları kullanır; bu termoplastik elyafları, kontrollü bir sıcaklıkta nozulun ucundan, katman katman serme yöntemi ile bileşen üretmek için dışarı atılır[5]. Termoplastik ürünler çoğunlukla ekstrüzyon esaslı bir AM teknolojisi olan Fused Deposition Modeling (FDM) ile model üretiminde kullanılmaktadır. Tipik bir FDM, filament besleme stoğu üretmek için bir ön-işlem gerektirir. Filament sıcak bir sıvılaştırıcı vasıtasıyla sıkıştırılabilir ve daha sonra üç boyutlu (3D) bir cisim oluşturmak için eriyiğini bir katmanlama deseninde çökeltilir[3]. Polimer filament bir baskı kafasında (sıcak uç veya nozül) ısıtılır ve tabakanın üzerine düz bir yüzeyin üzerine konur[6]. Sıcak uç, erimiş filamentin nereye çökeltildiğini düzenleyen birçok servo motor tarafından kontrol edilir. Bütün katmanlar tamamlandığında, parça tabandan dikkatle ayrılır ve kullanıma hazır hale getirilir. Genellikle ortam sıcaklığına ve havaya maruz kalan açık bir sistem olarak çalışır, bu teknik esas olarak geliştirilmiş ve yüksek ergime sıcaklıklarına ihtiyaç duyulmayan PLA, ABS ve TPU gibi düşük erime noktalı polimerler için kullanılmaktadır.

Bir katmanın tamamlanmasından sonra yapı platformu bir kat kalınlığa indirilir ve bir sonraki kat üretilir. Son bölüm, model malzemeden oluşur ve destek malzemesi çıkıntıları ve boşlukları desteklemek için gerekmektedir. Bu destek malzemesi, bir alkalin banyosunda ayrılma veya çözülme yoluyla ilave bir işlem sonrası uygulama ile uzaklaştırılabilir. Biriktirilen malzeme, termal kaynaşma nedeniyle tabakanın altına bağlanır. Bu durum, tabakalar arasında güçlü ve daimi bir bağ oluşturur [7]. Bu işlemde, öncelikle bir tabakanın konturu yatırılır ve daha sonra iç geometrinin raster dolgusu 450 'lik bir açıyla tamamlanır. Sonraki katmanda, tarama açısı 900 kadar değişmekte, böylece parçalar için alternatif bir raster dolgusu oluşturulmaktadır.

Dünya nüfusundaki yaşlı nüfusun git gide artması sonucunda sağlık sektöründeki talepler giderek artmaktadır. Diz ekleminde yük taşıyan dokularda görülen osteoarthritis(OA) durumu da buna örnektir. Osteoartritis diz ekleminde yük taşıyan eleman olan doğal kartilajın(kıkırdak doku) dejenere olmasıdır. Osteoarthritis, total diz protezi uygulamalarının en önde gelen sebebi olarak kabul edilmektedir [12]. Osteoarthritis 2009 yılında sadece Birleşik Krallık’ta 8.5 milyon vakada görülmüştür [12]. OA zaman içerisinde günlük aktiviteler sonucunda, özellikle ağır iş yapan kişilerde veya sporcularda, diz ekleminde meydana gelen aşırı gerinimlerin kartilajı dejenere etmesiyle meydana gelmektedir. Kemik-kemik temasına yol açan bu dejenerasyon vücut tarafından kendiliğinden tamir edilememektedir [12]. OA’nın semptomları arasında eklem ağrısı, duyarlılık, gıcırdama ve diz ekleminin kilitlenmesi olarak gösterilmektedir. OA primer veya seconder olarak teşhis edilir. Primer OA diz ekleminin kronik dejenerasyonundan kaynaklanır. Sekonder OA ise kartilajın yaşlanmasından farklı olarak ligament(bağ) hasarı, diyabet, septik enfeksiyon ve obeziteden kaynaklanır. Her iki durumda da şişkinliğin indirilmesi ve ağrının azaltılması için iltihap sökücü ilaçlar kullanılır. Eğer bir çok ileri evre vakada olduğu üzere, yeterli bir rahatlama kaydedilemezse tüm diz eklemlerinin ya da bir kısmının alınması ve yerine protezlerin yerleştirilmesi gereklidir. Yıllardan beri yapay eklem sistemlerinin tasarımı ve fonksiyonları bakımından araştırmalar yapılmaktadır. Bu araştırmalara göre bu sistemlerin beklenen ömürleri 5-15 yıl arasındadır [12]. Şu anda en sık kullanılan total diz protez sistemi polimerik bir yük taşıyıcı eleman üzerinde metalik bir komponent şeklindedir.

Diz protezleri günümüze kadar geçen süreçte standartlaştırma ve serileştirme temelinde istatistiksel analizlere dayalı olarak dizayn edildi. Büyük ölçek toleransları ile eşleştirilen ürünlerin döküm prosesleri hazırlandı ve seri üretime uygulandı. Fakat her hastanın dizinin boyutu ve şekli farklılık göstermektedir. Bu durum sonucunda, hastada kullanılan protezin kullanım açısından hasta ile zayıf bir uyum sağlamakta olduğu görülmüştür. Ayrıca, protezin tamamlanmamış örtülmesi veya aşırı protez kaplaması ve distal femurun kesici yüzeyi dışında, spatiotemporal eklem ve tibia eklemi arasındaki anormal iz ve kuvvet, protez aşınması ve protezin gevşemesi riskini artırır. Sonuç olarak, hastalar daha fazla acı çekmekte ve revizyon riski artmaktadır[9]. Zayıf kişisel donanımdan kaynaklanan bir dizi problemi çözmenin en iyi yolu, hastalar için bireysel bir ilaç düzeni hazırlamak ve onlara kişiye özel protez sağlamaktır[9].

Nüfusun en az% 10'una standart aralık dışında, boyutlar arasında veya özel gereksinimlerle protez gerektirir. Bu hastalar her zaman daha iyi bir uyum ve daha uzun bir protez ömrü sağlayan özel kalça protezlerine ihtiyaç duyarlar[10]. Uyuşmazlıktan kaynaklanan bazı komplikasyonlar aseptik gevşeme, yanlış yük dağılımı ve rahatsızlık olabilir. Cerrahlara göre, protezin gövdesi, uygun bir bağlantı sağlamak için hazırlanan kanal boşluğunu rahatça doldurmalıdır. Şekil 1’de diz anatomisinin diyagramı görülmektedir. Femur, normal kullanım sırasında önemli bir yük taşır. Kıkırdak lezyonları ve osteokondral kırıklar femur-tibia arayüzü üzerinde potansiyel olarak gelişebilir[11].

Şekil 1. Diz eklem anatomik görüntüsü

Çoğu geleneksel üretim teknolojisi, standart seri üretime odaklanmış olsa da, bir bilgisayar sayısal kontrol (CNC) makinesi küçük toplu tekli ürünleri işleyebilmekte, ancak tasarım ve imalata geçiş hızı hala takım tezgahının performansı düşünüldüğünde için ihtiyaçları karşılayamamaktadır[12]. Geleneksel üretim yöntemleri ile özel femoral bileşenin yavaş üretimi problemi çözülmelidir. Katkı imalatı (AM) teknolojisi on yıldan fazla süredir kullanılmakta ve tıpta yaygın olarak uygulanmaktadır [13].

Özelleştirilmiş tıbbi protezlerin modelleri, günümüzde ASTM standardına göre eklemeli üretim (AM) teknolojisi olarak da bilinen hızlı prototiplendirme (RP) teknolojilerini kullanarak katı model elde edilebilir[10]. Bilgisayarlı tomografi (CT) verileri, Materialise'in Etkileşimli Medikal Görüntü Kontrol Sistemi (MIMICS) gibi tıbbi görüntüleme yazılımında ve daha sonra protez yapmak için AM teknolojisinde işlenebilir. RP teknolojisi biyomedikal alanında ağırlıklı olarak ameliyat öncesi planlama ve eğitim modellerini oluşturmak için kullanılmaktadır[10]. Artık lazerle işlenmiş ağ şekillendirme veya LENS (Balažic ve diğerleri, 2009) ve elektron ışını eritme veya EBM (Murr ve ark., 2012) gibi en yeni RP sistemlerini kullanarak CAD modellerinden doğrudan özelleştirilmiş metalik protezlerin karmaşık şekillerini oluşturmak mümkündür[10].

Eklemeli imalat (AM) teknikleri yaygın olarak geliştirilmiş olup, hızlı üretimle birlikte, özel bir şekil, hassas gözenek boyut kontrolü ve yüksek gözenek bağlantı oranı sağlayan avantajlara sahiptir[14]. Ticari amaçlıda temin edilebilen AM teknikleri arasında toz bazlı baskı (3DP), stereolitografi (SLA), kaynaştırılmış depozisyon modelleme (FDM), seçici lazer sinterleme (SLS) ve döküm bulunmaktadır. Toz bazlı baskı, tohum yeterli bir bağlayıcı ile kombine edildiği takdirde hemen hemen her toz kullanılabilir olduğu için, kemik greftli iskele üretiminde önemli bir potansiyele sahiptir[14].

Örnek uygulamalar

Artroplastide örnek bir eklemeli imalat süreci sırası ile şu şekilde verile bilinir.

Doktor tarafından, total diz artroplastisi için hastanın durumuna göre Digital Clinical Imaging'e göre bir tedavi yapılmış sonrasında Geomagic Studio 2012 ile yeniden yapılandırılmış 3D femur modelinde dijital sanal osteotomi (dizinizin sadece bir alanında artrit hasarı varsa tavsiye edilebilecek bir cerrahi işlemdir) gerçekleştirilmiştir. Şekil 2 (a)’da gösterilmektedir. Hastanın ihtiyacı ve doktorun cerrahi şeması bu model üzerinde somutlaştırılmıştır. Tasarımcı, bilginin iletilmesi yoluyla distal femurun kemik modelini alır. Bu süreç, tasarımcının hastanın gereksinimlerini öğrendiği, doktorun bilgisini aldığı ve dijital 3D bilgiye mühendislik unsurları eklediği anlamına gelmektedir. Kişiye özel diz femoral komponentinin tasarımında, hastanın orijinal kavisli yüzeyi korunmalıdır. Yüzey femoral komponentin tibial insert ile eşleştirilmesi için optimize edilmelidir[9]. Şekil 2 (c), distal femurun orijinal kavisli yüzeyinin ekstraksiyonunu ve pürüzsüz optimizasyonu göstermektedir [9]. Tasarımcı yukarıdaki bilgileri hesaba katmakta ve ardından Şekil 2 (d) 'de gösterildiği gibi eşleşen diz eklem femoral bileşenini tasarlamaktadır.

Şekil 2. Osteotomi bir femur yapısının 3D femur modeline dönüştürülmesi

Hastanın anatomik ölçülerine göre tasarlanmış femoral bileşen modelinin STL dönüşümü yapılır ve ardından Şekil 3'te gösterildiği gibi gerekli destek yapılarının eklenmesi uğruna Magic14.0'a yönlendirilir[9].

Şekil 3 Femur modelinin Magic 14.0 programı ile imalata hazır hale getirilmesi

Son süreç, protezin, Magic 14 ve benzeri programlarda, üretime hazırlık amacı ile yüzey ve yapı formlarının kontrol ve revize edilmesinden sonra uygun bir eklemeli imalat yöntemi ile üretilmesidir.

Güncel Uygulamalar

Dijital ortopedi, klinik, ilave üretim ve diğer kesişen disiplinle birleştirilmiş prosedür, nihayet hastaya özgü femoral bileşen tasarımı ve SLM'nin özel imalatıyla, uygun dış kalite, mekanik özellik ve biyolojik korozyon direnci ile tamamen eşleşen kişiselleştirilmiş CoCrMo alaşımlı femoral bileşen elde eder. Femoral bileşen SLM, gerçek uygulamadan önce klinik validasyona ihtiyaç duyar[9].

Yapılan bir başka çalışmada, isteğe göre uyarlanmış UHMWPE tibial insertin doğrudan imal edilmesi için seçici lazer sinterleme (SLS) etkinliği araştırılmıştır. SLS yöntemi ile imal edilen UHMWPE tibial insertlerin mekanik özellikleri ve boyutsal doğrulukları test edildi. Sonuçlar, şekillendirilmiş tibial insert imal edildiğinde, çekme mukavemetinin 14.1'den 24.1 MPa'ya yükseldiğini ve uzatmanın basit bir ısıl işlem sonrasında % 5.4'den % 390'a yükseldiğini gösterdi. Bu yazıda, UHMWPE tibial insert, tasarlanan ebadı X ve Y yönlerinde% 10.5, Z yönünde% 6.5 oranında büyütmek suretiyle femur bileşeni ve tibial tepsi için uygun hale getirilebilir. Bu çalışma, yeni üretim yeteneklerinin UHMWPE tibial insert için özelleştirilmiş imalat ihtiyaçları tarafından motive edilen daha da geliştirilecektir[7].

Avantaj ve Sınırlandırmalar

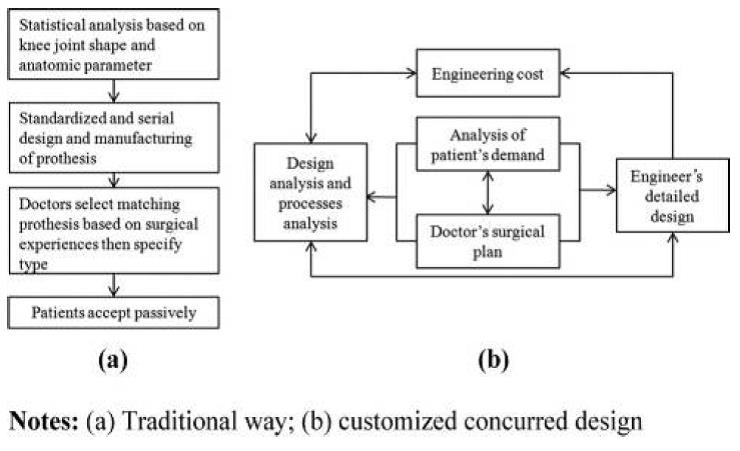

Şekil 4’te, geleneksel yöntemle tasarım ve hasta odaklı tasarım proses şemaları verilmiştir. Şema incelendiğinde görülür ki,doktorun cerrahi planlaması ve hastanın ihtiyaç analizi, kişiye özel ürün üretiminin odağı haline gelmektedir[9].

Şekil 4. Geleneksel protez üretim proses şeması(a) ve kişiye özel protez üretim proses şeması(b)

Büyük ölçekli seri üretim, kişiselleştirilmiş protezleri de işleyebilen geleneksel imalatın temel yolu gibi görünmekte ancak yüksek maliyet, düşük verimlilik ve uzun tepki süresi ile kişiselleştirilmiş protezlerin kullanımını sınırlamaktadır. Bu çalışmalar hâlâ hızlı prototipleme evresinde, insan vücuduna implante edilecek gerçek fonksiyonel komponentler olarak kalmaya devam ederken, özellikle femur ve kalça protezleri gibi yük taşıyan implantlar, kalıp doğruluğu, kalıplama performansı ve biyo-uyumluluğunun henüz garanti edilemediğinin ana nedenleri göz önüne alınabilir. Yapılan çalışmada görülmektedir ki medikal model üretimi için FDM yazıcı kullanımı, yeterli düzeyde bir ölçüm doğruluğu sağlamaktadır[15]. Bu yazıcılar, kendi cerrahi implantlarını üretmek isteyenler için düşük maliyetli bir alternatif sunmaktadır. Peropolis C. ve arkadaşlarının yapığı çalışmalar bu sonucu veriyor olsa da kullanılan malzemelerin vücuda uygunluğu ve dayanımları açısından kapsamlı klinik değerlendirmeler ve biyouyumluluk sonuçlarını irdelemek gerekmektedir. Doktorun cerrahi planlaması ve hastanın ihtiyaç analizi, kişiye özel ürün üretiminin odağı haline geldi[9].

Eklemeli imalat bünyesinde bulunan hızlı prototipleme, prototip model veya kişiye özgü ürün tasarımı ve imalatında, zaman, maliyet ve doğruluk açısından geleneksel imalat yöntemlerine göre büyük bir avantaja sahiptir. Diz protez üretimi bu güne kadar geleneksel imalat yöntemi kapsamında gerçekleştirildi. Hassas döküm ve sonrasında talaşlı imalat süreçlerinin uygulanabiliyor olmasının temelinde seri üretim ve bunun için gerekli olan standartlaştırma mantığı yatmaktadır. Şu anda kullanılan toplam diz protez komponenti esas olarak standart protez sistemleridir. Birçok araştırmacı diz antropometrinin cinsiyet ve ırk açısından farkını araştırdı; bu çalışmaların hepsinde bireysel farklılıkların yanı sıra ortalama ölçümlerde istatistiksel olarak anlamlı farklılıklar gözlemledi [6]. Belirli bir ölçü tolerans değeri içinde kalan farklı kemik geometrileri ortak bir ölçüye indirgenmekte ve sınıflandırılmaktadır. Örneğin, ülkemizde femoral komponent protezi 2, 4, 6, 8, 10 olmak üzere 5 farklı ölçüde sınıflandırılmakta bu durum sonucunda, protez hastaya yeterli uyum sağlayamamaktadır. Hasta ile protez arasındaki bu zayıf uyum beraberinde protezin aşınmasına ve gevşemesine yol açmakta, ağrılı bir süreç ile beraber revizyon kaçınılmaz olmaktadır. Özellikle son yıllarda sayısal ortopedi geliştirilmesi ile doktorlar ve mühendisler, tersine mühendislik kullanarak anatomik ve morfoloji ölçümlerinin yanı sıra 3D diz eklem rekonstrüksiyonu yapmışlardır ve bu çalışma klinik tıpta ve cerrahide yüksek uygunluk komponenti için acil bir gereksinimi ortaya koymuştur. Dahası, anormal femoral anatomisi olan hastalar için, hem intramedüller kanalın (bir kemiğin ilik boşluğu) hem de femurun ekstramedüller bölümünün geometrisi olağandışıdır. Bu sebep ile soruna yönelik bir çözüm için femurun 3B geometrisiyle uyacak şekilde hastaya özel olarak tasarlanmış ve üretilen özelleştirilmiş femur sapları oluşturumalıdır[16].Hastanın kemik yapısına ve ölçüsüne göre protez tasarlayıp imal etmek, protez ömrünü uzatmak ile beraber hasta protez arasındaki uyuşmazlıklardan kaynaklı bazı komplikasyonlar, aseptik gevşeme, yanlış yük dağılımının önüne geçmektedir. Bu çalışmada, hastaya özgü bir kemik modelinden elde edilen bir femur yapısından yola çıkarak FDM ile hastaya özgü modelin ortaya konulmasını kapsamaktadır.

MATERYAL METOD

Bilgisayar tomografisi (CT) kullanılarak gerçek bir sol femur kemik modeli elde edilmiştir(Şekil 4)

Şekil 4. Femoral Kemik Modeli.

Tasarım SolidWorks programı kullanılarak elde edilmiştir. Protez tasarlanırken intrakondiler iç yüzey için ISO 7207-1 Kısmi ve Total diz Eklem Protezleri Standardından faydalanılmıştır(Şekil 5)

Şekil 5. Femoral komponent parametrik ölçüm noktaları (ISO 7207)

Model üzerinden bir Çimentolu Bağ koruyan Femoral Protez tasarımı gerçekleştirilmiştir( Şekil 6).

Cad modeli .STL formatına dönüştürülüp Material Magic 20 programına atılarak imalat öncesi malzeme üzerinde gerekli düzeltmeler yapılmıştır. Düzeltme adımları aşağıda sırası ile verilmiştir.

Şekil 7’de görüldüğü üzere, Bad Normals düzeltmeleri aşamalı olarak gerçekleştirilmiştir. Stitch tolerans değeri 0,025 mm olup 4 tekrar halinde gerçekleştirilmiştir.

Şekil 7

Şekil 8’de görüldüğü üzere, parça döndürülerek iç lokasyonlar kontrol edilmiş ve kesişen hücre, çift yüzey doğru çevrilmeyen üçgen gibi hatalar kontrol edilmiştir.

Şekil 8

Şekil 9’da görüldüğü üzere, kenar ve çizgisel hataları düzeltmek için yüzey tolerans değeri 0,05 mm ve yüzey açı değeri 5◦ olarak girildi.

Şekil 9

Şekil 10’da görüldüğü üzere, Delete Marked işlemi gerçekleştirildi. Çizgisel hataların silinmesi veya azaltılması için Triangle fonksiyonu kullanıldı.

Şekil 10

Şekil 11’de görüldüğü üzere, kabuk dönüşümleri iyileştirilir.

Şekil 11

Programdaki son operasyon üretilecek parça boyutunu senkronize etmektir. Şekil 12’de görüldüğü üzere Femur protezi 1/1 oranında ölçeklendirilmiştir.

Şekil 12

Femoral komponent protezi, Material Magic 20.0 yapı ve yüzey kalitesi açısından üretime uygun hale getirilmiştir. Bundan sonraki süreç, protez modelinin yazıcı ile oryantasyonunu kapsamaktadır. Protez 1/1 ölçeğinde yazıcının programında tanımlanır( Şekil 13).

Şekil 13. CatalystEX programında modelin ölçekli olarak tanımlanması

Protezin destek yapıları oluşturulmuştur(Şekil 14).

Şekil 14. CatalystEX programında modelin destek yapılarının oluşturulması

Protez yazıcısının modeli uPrint SE’dir. Materyal olarak ABS bazlı P430XL_IVR flament kullanılmıştır(Şekil15).

Şekil 15. CatalystEX programında katman kesit gösterimi, materyal tanımı

Protez, 176 katmandan oluşmakta ve katman kalınlığı 250 µm’dir(Şekil 16).

Şekil 16. CatalystEX programında protez katman kalınlık ve çözünürlük tanımlamaları

Femoral komponent protez modelinin hacmi 25325 mm3, destek materyalinin kapladığı hacim 5231 mm3’tür(Şekil 17).

Şekil 17. CatalystEX programında protez ölçü verilerinin gösterimi

Protezin yüzey alanı 10278,6 mm2 olup modelleme süresi 137 dakika olarak kayıt altına alınmıştır. 3D yazıcıda üretim prosesi gerçekleştirilmiş protez görünümü Şekil 18’de verilmiştir.

Şekil 18. 3D yazıcıda üretim prosesi gerçekleştirilmiş protez görünümü

Tamamlanan üretim sürecinde elde edilen ürün ve üretime ilişkin veriler Tablo 1’de verilmiştir.

SONUÇLAR VE TARTIŞMA

Yüzey geometrisi ve yüzey kalitesi açısından diğer FDM yazıcılara kıyasla daha iyi bir sonuç alınmıştır.

Klasik üretim metodu ile protezde nihai yüzey kalitesine ulaşmak için sırası ile hassas döküm, talaşlı imalat, vibrasyon ve polisaj olmak üzere 4 aşamalı bir süreç tamamlanmaktadır.3D printerda oluşturulan model yüzey prüzlülüğü ve geometrisi açısından incelendiğinde klasik üretimdeki hassas döküm ve vibrasyon arasında bir yerde durmaktadır. TSE EN ISO 21534-2010-01[17] standardına göre ÇYMAPE yüzeyinde oynak metal ve seramik implantların yuvarlaklık bakımından uyumlu dış bükey yüzey değeri 0,05 µm’den daha büyük olmayan bir yüzey prüzlülük değerine(Ra) ve yuvarlaklık için 10 µm’den daha büyük olmayan bir radyal ayırma değerine sahip olmalıdır. Klasik üretim metotları ile diz protezlerinin üretiminde bu değerlere polisaj prosesi sonrasında uluaşılmaktadır.

KAYNAKÇA

1. Nováková-Marcincinová, L. U. (2012). Common and Advanced Rapid Prototyping Technologies Properties. Scientific Bulletin Series C: Fascicle Mechanics, Tribology, Machine Manufacturing Technology, 26, 44.

2. Furlow, B. (2017). Medical 3-D Printing. Radiologic Technology, 88(5), 519CT-537CT.

3. Zhou, Z., Salaoru, I., Morris, P., & Gibbons, G. J. (2016, October). Development of a direct feed fused deposition modelling technology for multi-material manufacturing. In AIP Conference Proceedings (Vol. 1769, No. 1, p. 190004). AIP Publishing.

4. Vijayaraghavan, V., Garg, A., Lam, J. S. L., Panda, B., & Mahapatra, S. S. (2015). Process characterisation of 3D-printed FDM components using improved evolutionary computational approach. The International Journal of Advanced Manufacturing Technology, 78(5-8), 781-793.

5. Vishwas, M., & Basavaraj, C. K. (2017). Studies on Optimizing Process Parameters of Fused Deposition Modelling Technology for ABS. Materials Today: Proceedings, 4(10), 10994-11003.

6. Berretta, S., Davies, R., Shyng, Y. T., Wang, Y., & Ghita, O. (2017). Fused Deposition Modelling of high temperature polymers: Exploring CNT PEEK composites. Polymer Testing, 63, 251-262.

7. Changhui, S., Aibing, H., Yongqiang, Y., Di, W., & Jia-kuo, Y. (2016). Customized UHMWPE tibial insert directly fabricated by selective laser sintering. The International Journal of Advanced Manufacturing Technology, 85(5-8), 1217-1226.

8. Pasifik Medikal A.Ş. (2015) DD01.02.R01 - Devıce Description And Specıfıcatıon 1-2

9. Song, C., Song, C., Yang, Y., Yang, Y., Wang, Y., Wang, Y., & Wang, D. (2016). Personalized femoral component design and its direct manufacturing by selective laser melting. Rapid Prototyping Journal, 22(2), 330-337.

10. Maji, P. K., Banerjee, A. J., Banerjee, P. S., & Karmakar, S. (2014). Additive manufacturing in prosthesis development–a case study. Rapid Prototyping Journal, 20(6), 480-489.

11. Cohen, D. L., Lipton, J. I., Bonassar, L. J., & Lipson, H. (2010). Additive manufacturing for in situ repair of osteochondral defects. Biofabrication, 2(3), 035004.

12. Song, C., Yang, Y., Wang, Y., Wang, D., & Yu, J. (2014). Research on rapid manufacturing of CoCrMo alloy femoral component based on selective laser melting. The International Journal of Advanced Manufacturing Technology, 75(1-4), 445-453.

13. Yang Y, Lu J, Luo ZY, Wang D (2012) Accuracy and density optimization in directly fabricating customized orthodontic production by selective laser melting. Rapid Prototyp J 18(6):482–489

14. Lin, K. F., He, S., Song, Y., Wang, C. M., Gao, Y., Li, J. Q., ... & Pei, G. X. (2016). Low-temperature additive manufacturing of biomimic three-dimensional hydroxyapatite/collagen scaffolds for bone regeneration. ACS applied materials & interfaces, 8(11), 6905-6916.

15. Petropolis, C., Kozan, D., & Sigurdson, L. (2015). Accuracy of medical models made by consumer-grade fused deposition modelling printers. Plastic Surgery, 23(2), 91-94.

16. Rahmati, S., Abbaszadeh, F., & Farahmand, F. (2012). An improved methodology for design of custom-made hip prostheses to be fabricated using additive manufacturing technologies. Rapid Prototyping Journal, 18(5), 389-400.

17. TSE EN ISO 21534-2010-01, Aktif olmayan cerrahi implantlar - Eklem implantları - Belirli özellikler, 2010, 6-11.

Comments